広島大学では、「特に優れた研究を行う教授職(DP:Distinguished Professor)及び若手教員(DR:Distinguished Researcher)」の認定制度を2013年2月1日に創設しました。DPは重点的課題に取り組むべき研究を行う特に優れた教授職、DRは将来DPとして活躍しうる若手人材として、研究活動を行っています。

自然環境においては、海水は塩が水と混合しており、天然ガス田では二酸化炭素とメタンが混合しています。化学反応で有用物質を製造するときも,分子混合物が形成されるのは一般的なことです。例えば、肥料や家庭用の洗剤などの製造に使われるアンモニアは、その合成する際の反応原料である水素や窒素との混合物として得られます。このような混合物の中で、有用な物質は通常1種類のみですが、分子のような小さなサイズの目的物質を不要な分子から分離すのは容易なことではありません。そこで、必要とする分子のみを通すフィルターを作ろうとするのが、膜分離のアプローチです。都留稔了教授は分離工学研究室のリーダーとして、分子を分離する膜の設計、作製、膜の新しい構造や新しい材料の分析,さらには分離プロセスへの応用など、膜分離のあらゆる過程の研究に携わっています。

都留教授は広島大学大学院先進理工系科学研究科で分離工学研究室のリーダーを務めています。

第1層:多孔質支持層(はじめに)

膜研究の目的は、“どうしたらある分子を他の分子から分離できるか?”というシンプルなものです。しかし、実際にこの目的を実現する膜を作るのは容易でなく、その過程では環境、医学、工業分野での応用、分離する分子の基本的な特性、膜材料の化学特性、膜製造コストなど、多くの問題を考慮する必要があります。

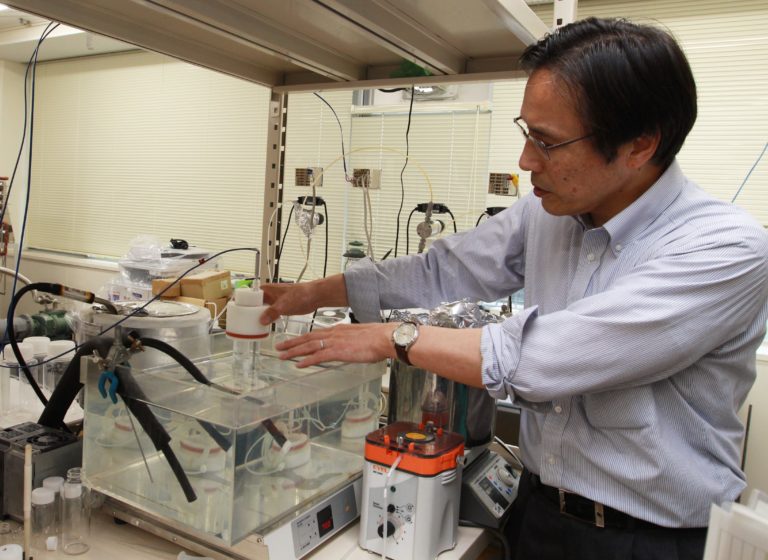

都留教授が、膜モジュール内に装着された膜が、どのように脱塩を行うか説明します。膜は広島大学の教授の研究室で開発されました。

都留教授が膜を使って解決に取り組んできた問題のひとつが、海水からの飲料水の製造です。従来、海水から塩を取り除くには、水を蒸発させる方法がとられてきました。海水を沸騰させると塩は容器に残り、真水となった水蒸気を冷却回収することで飲み水にできます。しかし、この方法は効率が悪く、大規模な工業的製造には向きませんでした。バクテリア耐性があり、必要な時に洗浄もできる海水脱塩膜があれば、実際的な解決策となります。都留教授の研究室では海水淡水化膜の性能向上と、工業的に十分な機能を発揮できる膜の開発を通して、世界の水不足の解決に貢献することを目指してきました。

都留教授の研究室が脱塩および他の応用分野に開発した膜は、3層の構造からなります。下の2層は多孔質支持層および中間層で、膜全体の構造を維持します。一番上の層は分離層で、不要な分子の侵入を阻止できる細孔を持ちます。この分離層の厚さは、通常100ナノメートル以下です。この基本構造を持つ薄いフィルム状の膜は、材料や孔径をコントロールすることで様々な混合物を分離することができるようになります。都留教授によると、20年前は無機材料で膜を作る技術が十分ではなく、膜素材のほとんど有機材料のみだったそうです。

「現在では有機物と無機物のハイブリッド材料で、より優れた膜を作製できます。楽しいですね」と都留教授は笑います。

第2層:中間層(深く、広く考える)

都留教授は東京大学で学士号と修士号を取得しましたが、学生が都留教授ひとりであったという小さな研究室で研究を行いました。「研究者としてやっていく人生はとても厳しそうで、優れた研究結果を出す自信がありませんでした」と教授は当時について語ります。

しかし、その不安は修士学生としての最後の学期に変わることになります。ある良好な研究結果が自信につながり、新しい発見をすることに対する情熱が沸いてきました。けれど、その時点では既に就職が決まっており、1985年から1987年までの2年半勤務しました。しかし会社員として仕事をしている間も研究に対する興味が消えることはなく、東京大学に戻って工学博士号を取得する機会が訪れた時、都留教授はためらわずに戻る決心をしました。

「学問の世界に戻ることは挑戦的で簡単でないことを分かっていましたが、研究者になる決心をしました。良い決断をしたと思います。」と都留教授は笑います。「ただ、時々思うのですが、私はたとえ企業に残っていたとしても,同じことを言ったと思います。私は化学工学者で、化学工学の仕事が好きですから」

現在(インタビュー当時)、都留教授は広島大学で、教員3名と研究員2名、博士研究員4名,大学院生11名および学部4年生6名が所属する分離工学研究室を牽引しています(2021年12月現在)。工学研究科の建物内は白壁に整然とブルーのドアが並んでいますが,それとは対照的に,研究室内は実験装置と学生で隙間もありません。

都留教授は、「私の研究室は4つの階にまたがっているので、実験や学生や共同研究者とのミーティングなどで動いていると、いい運動になります」と言いながら、研究室のメンバーが管状の膜を作製する実験室に向かいました。

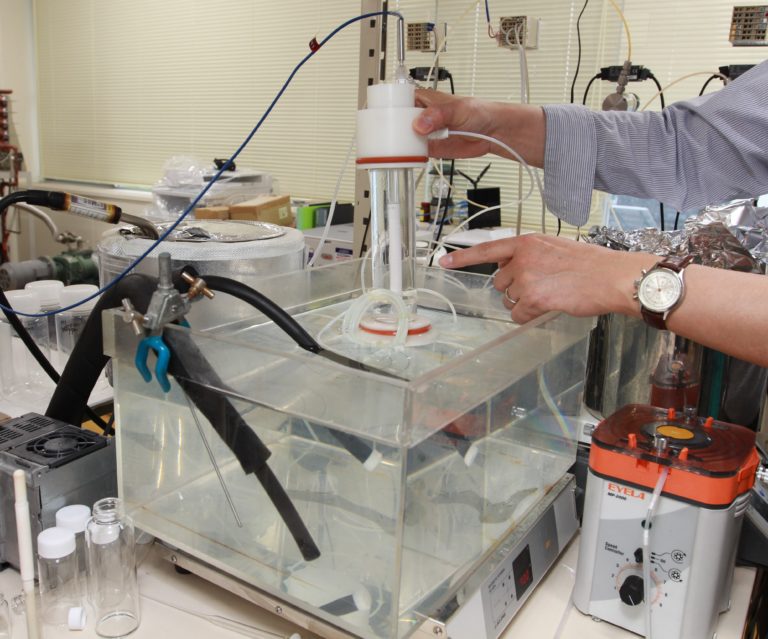

都留教授が、管状膜がどのように海水から飲料水を生成するか説明します。工業的な脱塩では温度が一定に保たれるため、教授の実験室ではその状態を再現し、温度制御された水タンクで実験を行います。

実験室で都留教授が差し出した膜は、細いガラス管に接続された太い白い筒状のものでした。円盤状ではなく管状の膜として作製されており、白い部分が分離膜で、管状膜の両端にガラス管が接続されています。この設計により、効率的な脱塩実験が可能になりました。円盤状の膜を用いる代わりに、円筒状膜モジュールに管状膜を装着し、膜モジュールに圧力をかけると、膜を通過した純水が管状膜内側に押し出されます。

これまでにいくつもの研究を成功させてきたこの革新的な思考は、都留教授の学生へのアドバイスに現れています。

「学生にはいつも、『深く、広く、素早く考えなさい。そして行動に移りなさい』と言います」

第3層:分離層(おわりに)

都留教授の研究アイデアは、膜の作製だけでなく、自身や他の研究者の作製した膜の新しい評価方法の開発にもつながりました。膜の細孔径は光の波長と同じ単位である“オングストローム”を使って測ります。ナノ多孔性膜の分離層の細孔径は直径3~4オングストローム(0.3~0.4ナノメートル)です。この孔径は、走査電子顕微鏡でも認識できないほど極小で、作製した膜の孔径が意図したサイズであるかどうか確認するのが難しいという問題がありました。そこで都留教授は、ナノパームポロメトリー(nanopermporometry:NPP)をいう手法を使った膜の孔径を測定する装置を考案しました。“nano“はサイズ、“perm”は膜を透過(permeate)、“porometry”は細孔サイズを計測する手法を指します。

分離膜の細孔などの狭い空間では、広い空間に比べて低い蒸気圧で蒸気から液体への凝縮が起こり,その凝縮する蒸気圧は細孔径から計算できます。気体と蒸気成分が膜を透過する時,凝縮した液体が細孔をふさぐと、膜を通過する気体がその分少ないことになります。

NPP装置で空気などの気体成分と蒸気成分との混合気体を、蒸気圧を変えながら膜に供給し、膜を透過する気体量を計測します。ある特定の蒸気圧下で膜透過する気体量を計算することにより、特定の細孔径を持つ細孔数が分かります。もし細孔がすべて同じサイズであれば、特有の蒸気圧ですべての孔は凝縮液でふさがれ、空気がまったく通過しなくなるはずです。

「当初は、自分がどのような膜を作製しているのか理解するための計測器を作るつもりでした。この技術は膜分野の他の研究者にも役立っており、他のグループが自分の開発した技術を使っているのを論文などで知ると、本当にやりがいを感じます」

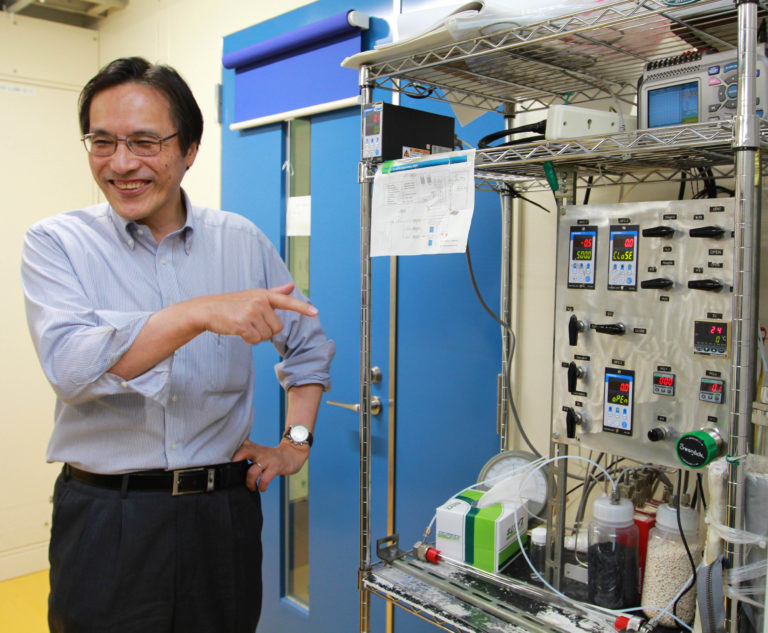

都留教授が、彼が考案したナノパームポロメトリー(nanopermporometry:NPP)装置で膜細孔径を計測する仕組みを説明します。

現在、この技術は他の研究者の研究論文で引用されるほか、装置自体も商業生産されています。都留教授は、現在約12台のNPP装置が4カ国の膜研究者によって使われているだろう、と言います。

異なる膜を使ってさまざまな液体やガスを分離する現在のプロジェクトに加え、都留教授には新しいプロジェクトの案も既にあります。

「化学反応と膜分離を組み合わせて、有用な反応生成物質を副生成物や未反応原料から分離する技術を開発したいですね。この反応分離システムは,現在の技術ではコストが高くエネルギー効率が低いため,水素の工業的製造などのプロセスに役立つと思います。単分子の厚さのグラフェンシートのような2次元材料にも興味があります。こうした新しい物質を使ってすべての細孔が均一の分離膜を作りたいと思いますが、まず適切な材料を選ぶ必要がありますね」と都留教授は今後に向けた抱負を語りました。

Home

Home