広島大学自然科学研究支援開発センター 教授 宮岡裕樹

Tel & FAX:082-424-4604

E-mail:miyaoka*hiroshima-u.ac.jp

(*は半角@に置き換えてください)

本研究成果のポイント

- ナトリウムを利用した触媒およびケミカルルーピングプロセス(*1)によるアンモニア(*2)合成法を創出

- 常圧-1.0MPa(10気圧)程度の水素、窒素からアンモニアを合成可能

- 圧倒的な資源的優位性を有するナトリウムのみで構成される貴金属触媒(*3)フリーの技術を確立

概要

広島大学自然科学研究支援開発センター:宮岡裕樹教授、同大学スマートソサイエティ実践科学研究院:恒松紘喜(D2)、同大学大学院先進理工系科学研究科:市川貴之教授らの研究グループは、ナトリウムを触媒、あるいはケミカルルーピングプロセスの反応体として利用したアンモニア合成技術を開発した。この手法は、常圧-1.0 MPa(10気圧)程度の圧力下で水素と窒素からアンモニアを合成可能であり、かつ貴金属等の触媒を必要としないため、再生可能エネルギーの利用を目的とした元素戦略(*4)的に優位な小規模分散型のアンモニア合成手法(*5)としての展開が期待される。本研究成果は、Q1ジャーナルである国際科学誌「International Journal of Hydrogen Energy」に掲載されました。

背景

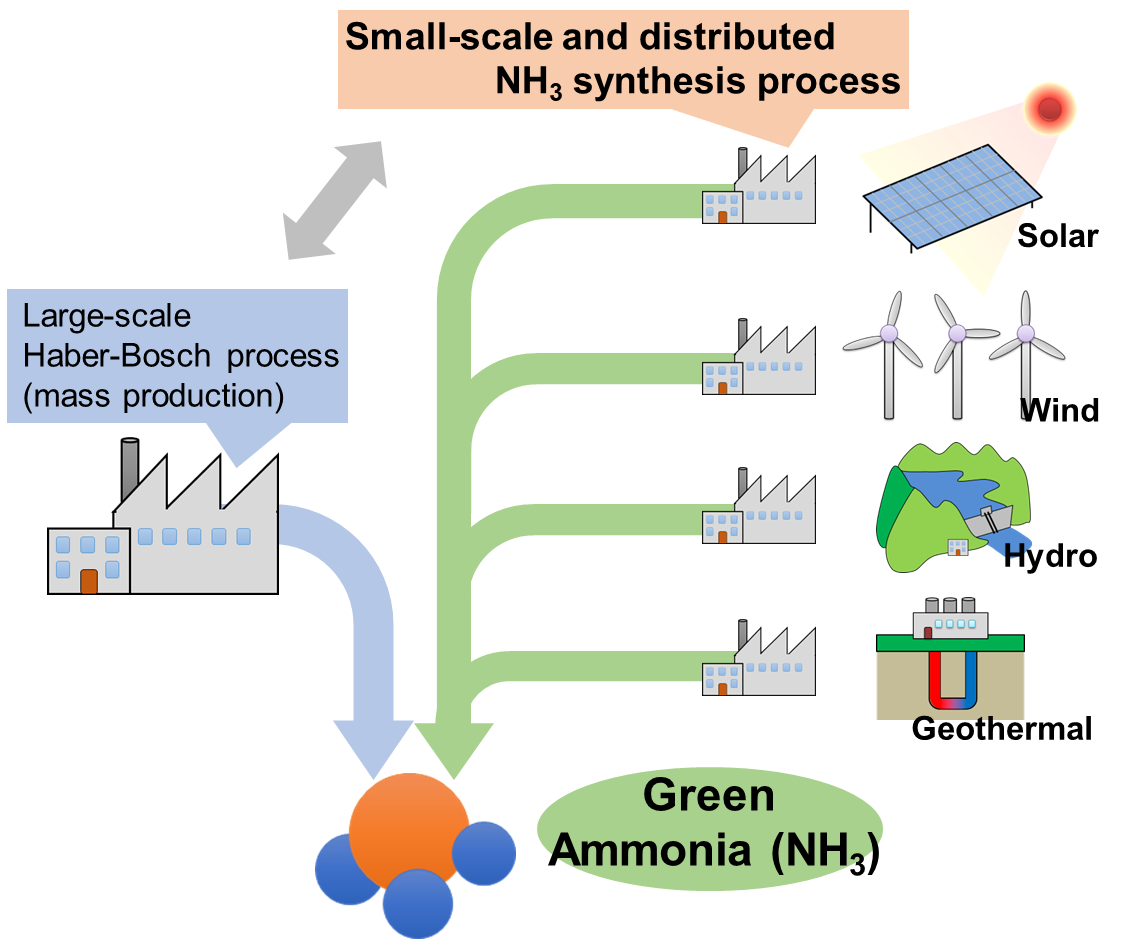

現在、脱炭素化、カーボンニュートラルに向けたさまざまな取り組みが世界的に進められている。太陽光や風力等の自然エネルギーをはじめとした再生可能エネルギーの利用拡大は重要な課題の一つである。これら変動的かつ偏在的なエネルギーを効率的に利用するための媒体(二次エネルギー)として水素が注目されているが、貯蔵や輸送時のコストが課題となっている。近年、化成品や肥料の原料として知られるアンモニア(NH3)は、上述した再生可能エネルギーを効率的かつ低コストに貯蔵・輸送するためのキャリア、或いはCO2フリーの燃料として注目を集めている。現在、NH3の合成には、約500 ℃、250気圧以上という高温高圧条件で行われるハーバー・ボッシュ法(*6)が用いられているが、連続運転により大量合成を行うことでメリットが得られる技術として確立されている。従って、偏在する自然エネルギーの利用を考えた場合、より低温低圧条件で制御可能な小規模分散型のNH3合成技術が望ましく、このような技術が確立されれば、再生可能エネルギーの変動吸収や需要に対する供給の調整といったことが可能となる(図1)。

NH3合成においては、安定な三重結合(*7)を有する窒素分子(N2)を原子状(N)に分離する窒素解離プロセスが重要であり、この窒素解離のために、1000 °C近い高温条件やプラズマ、遷移元素や希土類元素等の金属触媒を利用するのが一般的である。一方、我々の研究グループでは、リチウム(Li)やナトリウム(Na)に代表されるアルカリ金属の窒素解離能に注目し、それらの触媒能の評価や既存の触媒プロセスとは異なる多段階の化学反応でNH3合成を行うケミカルルーピングプロセスの研究開発を進めてきた。

研究成果の内容

本研究グループでは、LiH、Li合金、Na合金を用いたアンモニア合成技術を提案し、それらの研究開発を進めてきた。本研究では、水素化ナトリウム(NaH)(*8)を用いたNH3合成技術の検討を行った。

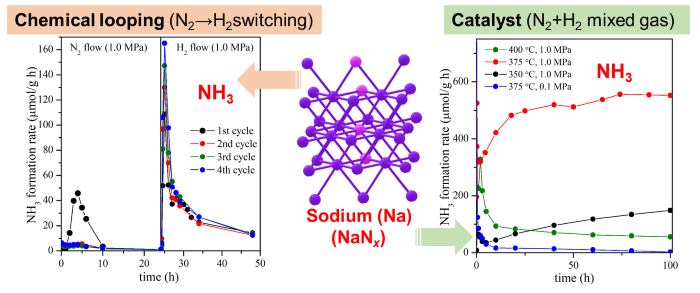

まず、水素(H2)と窒素(N2)の混合ガス気流中でNaHを400 ℃まで加熱しNH3合成特性を評価した。図2(右)に結果を示す。 375 ℃で最も高い反応率:約550 mmol/g hが得られ、この値は、先行研究におけるLiあるいはNa合金触媒のNH3合成速度:<120 mmol/g hより高く、高い活性を示すことが知られるRu触媒:< 3,300 mmol/g hより低かった。また、温度によって触媒能が大きく異なることから、NH3合成に最適な条件が存在することが示唆された。この触媒反応過程において、初期状態であるNaHは不安定であり、金属Naに近い中間状態がN2とH2の解離、NH3合成を担っていると考えられる。

次に、試料を350 ℃でN2と反応させた後、フローガスをH2に切り替えることでNH3合成を実施した。図2(左)に示した1.0 MPaの圧力下で実施した実験結果からわかるように、上記のような反応プロセスでもNH3が合成可能であることが明らかになった。1サイクル目のN2との反応で、NH3の生成が見られているが、これは、出発物質であるNaH中の水素に由来すると考えられる。事実、2サイクル目以降のN2気流中での反応においてはNH3の生成はほぼみられていない。また、H2気流中ではNH3が生成され、少なくとも3サイクルの間では顕著な特性劣化は見られなかった。以上の結果は、NaHを出発物質としたケミカルルーピングプロセスにより安定にNH3合成が可能であることを示している。本研究で得られた結果は、N2との反応において原子状Nが試料中に保持され、これがH2と反応時にNH3に変換されることを意味している。ここで、LiHやLi合金を用いたNH3合成では、N2との反応によりリチウムイミド(Li2NH)や窒化リチウム(Li3N)が生成し、これらがNH3生成における中間体となることが明らかになっている。しかしながら、Naのイミド相(Na2NH)や窒化物相(Na3N)は準安定相であることが知られている。そこで、N2気流中での実験後に得られた生成物の分析をおこなったところ、金属Naに窒素が固溶した相が反応中間体として生成している可能性が示唆された。従って、以下に示す2段階の反応でNH3が合成される新たなケミカルルーピングプロセスが見いだされたと言える。

本研究により、Naを利用し、1.0 MPa以下、400 ℃以下でNH3を合成可能な技術が見いだされた。本技術は、豊富な資源であるNaのみで構成され、希少元素を必要としないため、元素戦略的にも優位性がある。

今後の展開

本研究では、Naを利用した新たなNH3合成技術の原理確立に注力したため、試料状態の最適化等は実施していない。一般的な触媒では担体や助触媒等を用いて触媒活性や耐久性の制御が行われるが、本研究では凝集抑制を目的に科学的に安定な窒化ホウ素粉末を混合した程度であるため、今後、担体の選定や反応条件の最適化を行うことでNH3合成の高効率化が期待できる。本研究により、Naを用いたNH3合成が現象論的に実証されたといえるが、詳細な反応メカニズム、例えば反応過程におけるNaの状態については未だ完全に理解するには至っていない。従って、その場分析等を駆使したキャラクタリゼーションを進め、反応機構の詳細を理解することで、新たな材料制御の設計指針の確立や他分野への展開の足掛かりとしたい。また、反応システムのスケールアップを進め、より実用的な実験データを蓄積することも予定している。

参考資料

図1 再生可能エネルギー変換技術としての小規模分散型NH3合成プロセス

図2 Naを用いたNH3合成特性:(左)ケミカルルーピングプロセス、(右)触媒プロセス

発表論文

- 論文:Ammonia Synthesis via Catalytic and Chemical-looping Process mediated by Sodium-Nitrogen Solid Solution

- 著者:Koki Tsunematsu, Hiroki Miyaoka*, Keita Shinzato, Masakuni Yamaguchi, Hitoshi Saima, Takayuki Ichikawa *責任著者

- 雑誌:International Journal of Hydrogen Energy, 2025, in press.

- DOI :https://doi.org/10.1016/j.ijhydene.2025.150112

用語解説

(*1)ケミカルルーピングプロセス

「化学反応をループ(循環)させる仕組み」。使った材料(今回ならナトリウム)を繰り返し再利用しながら、目的の物質変換(今回はアンモニア合成)のみを行う技術。

(*2) アンモニア(NH₃)

窒素と水素からなる化学物質。肥料や化成品の原料として知られているが、近年は「水素を運ぶ媒体」や「CO2を出さないクリーンエネルギー」としても注目されている。

(*3)貴金属触媒(ききんぞくしょくばい)

プラチナやルテニウムなど、貴重で高価な金属を使った「反応を早める物質」。従来のアンモニア製造にはこうした触媒が必要だったが、今回の技術はそれを使用しない。

(*4)元素戦略

限りあるレアメタル(希少金属)を使わずに、地球に豊富な元素(たとえばナトリウムなど)を利用して持続可能な技術を作る方針のこと。

(*5)分散型のアンモニア合成手法

一般的な大型プラントではなく、地方にあるエネルギー源などでも使えるような「小型・省エネ」のアンモニア製造法。再生可能エネルギーと相性がよく、必要な場所で必要な分だけ作れる利点がある。

(*6)ハーバー・ボッシュ法

現在のアンモニア製造技術。高温・高圧で水素と窒素を反応させる。大量生産により低コスト化が可能な技術であり、小型化には不向き。

(*7)三重結合(さんじゅうけつごう)

窒素(N₂)の原子同士間の結合。これを「切る」ことがアンモニア合成における課題であり、一般的には多くのエネルギー投入を必要とする。

(*8)水素化ナトリウム(NaH)

ナトリウムと水素からできた白い粉末状の物質。非常に反応性が高く、他の物質と簡単に反応できるため、今回の研究ではアンモニアを作る「出発点」として使用している。

謝辞

本研究は、科学研究費助成事業基盤研究(A):24H00386および基盤研究(B):20H02465の助成の下、実施されました。

~研究のポイントをやさしく解説!~

広島大学の研究チームは、地球上に豊富に存在するナトリウムを使い、従来よりも低い圧力でアンモニアを合成できる新しい技術を開発しました。

この技術では、ナトリウムを反応中間体として使用することで、高価な金属触媒を使わずにアンモニアをつくることができます。

従来のアンモニア製造法(ハーバー・ボッシュ法)は、大規模な工場が必要ですが、新技術は小規模な装置でも製造可能なため、再生可能エネルギーと組み合わせた「分散型エネルギーシステム」への応用が期待されます。

ナトリウムで挑む、次世代アンモニア合成技術

高温・高圧・貴金属不要のプロセス開発に成功

分散型エネルギー社会に向けて再エネ活用の切り札に

要点

- 高価な金属を使わず、ナトリウムだけでアンモニアをつくる新技術を開発

- 従来よりも低い圧力で反応が進み、小規模な装置にも応用可能

- 再生可能エネルギーに基づく社会の実現に貢献する基盤技術となる可能性

背景:なぜアンモニア?

いま世界では、脱炭素(CO2排出量削減)に向けた動きが加速しています。水素が「次世代のクリーンエネルギー」として注目されていますが、水素は保管や運搬がとても難しいのが難点。

そこで、「アンモニア(NH₃)」が脚光を浴びています。アンモニアは水素を含んでおり、運びやすく、燃やしてもCO2を出さない。つまり、「水素の運び役(キャリア)」や「燃料」として利用できます。

現状の課題:アンモニアの製造は困難

- 現在のアンモニア製造法(ハーバー・ボッシュ法)は、

- 約 500℃

- 250気圧以上

という高温・高圧条件で運用されますが、大規模集中型の工場で大量生産することで低コストにアンモニアを合成することが可能です。

研究の新しさ:ナトリウムで安価&低圧合成を実現

今回の研究で開発されたのは、ナトリウム(塩に含まれる身近な元素)を使った新しいアンモニア合成法です。ポイントは以下の通り:

- 高価なプラチナやルテニウムなどの貴金属は一切使わない

- 反応温度は約400℃、圧力は10気圧以下

- 小型分散型の装置でアンモニア製造が可能になる道を拓く

合成方法は?

研究チームは、「ナトリウム」という物質を反応体として利用しました。(出発物質は,水素化ナトリウム(NaH))

- まず窒素(N₂)と反応させてナトリウム窒素化合物(NaNx)をつくる

- 次に水素(H₂)を反応容器に入れると、アンモニア(NH₃)ができる

- アンモニア合成後、ナトリウムが再生するため反応に繰り返し使える(消費されない)

これは「ケミカルルーピングプロセス」という方式で、目的とする物質変換(アンモニア合成)以外は反応過程で消費されずに再利用可能であるのが特徴です。

どこがすごいか?

- ナトリウムは地球に豊富にある資源 → コストが安い

- 小型・省エネで装置が作れる → 自然エネルギーと相性がいい

- 今後、風力・太陽光などの“余剰エネルギー”を燃料化する技術として展開可能

今後の展望

現段階では、「技術の原理」が確立された段階ですが、

- 触媒としての性能をさらに高める

- 実験のスケールアップ(大きな装置への応用)

- 詳しい化学反応のメカニズム解明

といった研究を進めて、実用化や商業化への道を探っていく予定です。

まとめ

この研究は、ナトリウムという資源的に豊富な元素を使って、次世代エネルギーシステムを支える “新しいアンモニア製造のカギ”となる可能性を有しています。再生可能エネルギーと組み合わせることで、持続可能でクリーンな社会を実現するための重要な一歩となることが期待されます。

- 報道発表資料(837.34 KB)

- 掲載誌:International Journal of Hydrogen Energy

- 研究者ガイドブック(宮岡 裕樹 教授)

- 研究者ガイドブック(市川 貴之 教授)

Home

Home